Tilpassede plastdeler

Som en av de mest konkurransedyktige muggprodusentene og injeksjonsformingsselskapet i Kina. Vi betjener et bredt spekter av bransjeapplikasjoner, inkludert husholdningsapplikasjon, bil, elektronisk, medisinsk, landbruk, gruvedrift og etc.

Våre tjenester inkluderer:

- CAD Design/Mold Flow Analyse/DFM

- Tilpasset injeksjonsform, støpeproduksjon

- Plastinjeksjonsstøping

- Prototyping, lite volumproduksjon

- Maleri, ferdighetsutskrift, montering

Introduksjon

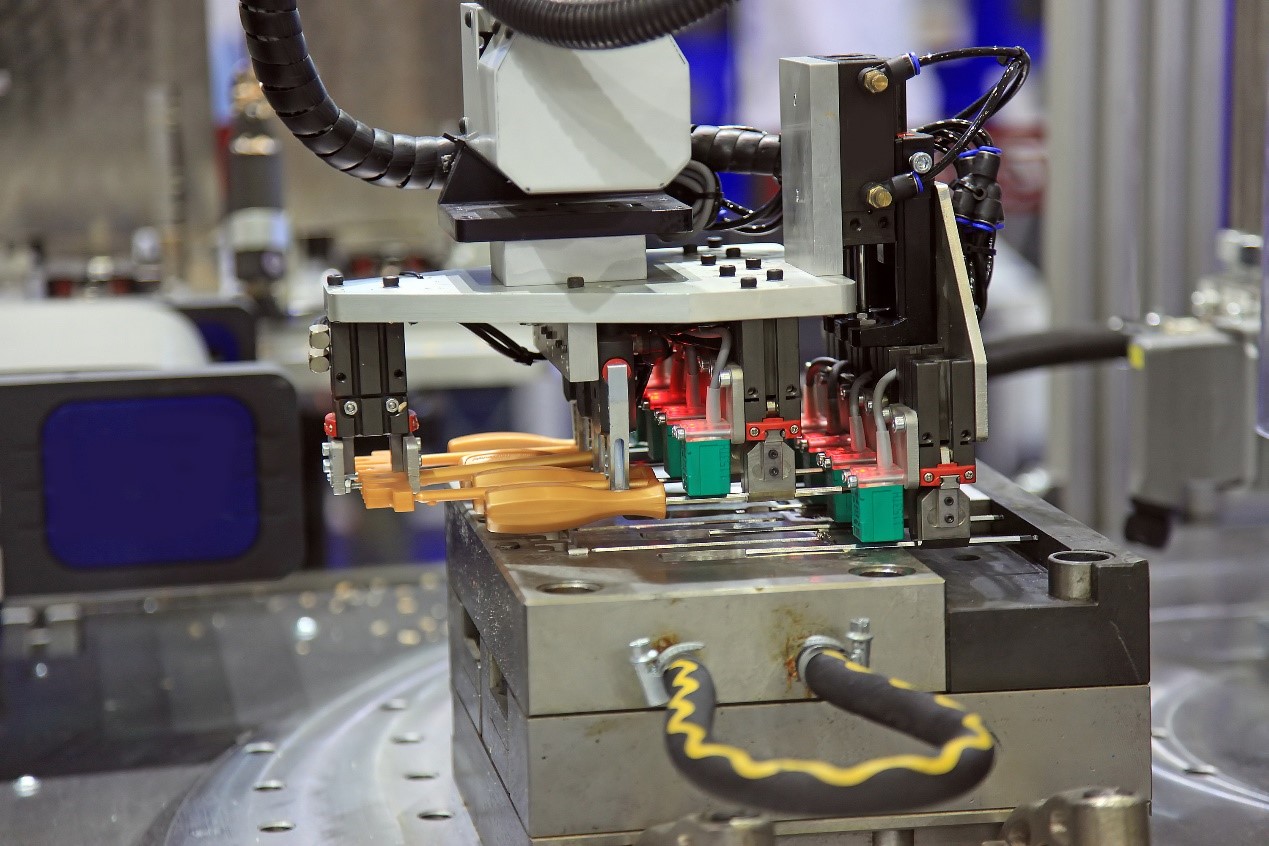

Vår injeksjonsstøping butikk utstyrt 12 sett med plastinjeksjonsstøpemaskiner, varierer fra 40ton til 800 tonn, vi gir 24 timer i døgnet, 7 dager i uken automatisk produksjonstjenester. Plastharpiksen vi valgte dekker et bredt spekter, inkluderer ABS, PC, PP, PA, PMMA, POM, PE etc.

Vi bygger formene for plastinjeksjonsstøping, i begynnelsen av muggdesignet tar vi injeksjonsstøping i betraktning, det gjør at vi kan oppnå den korteste støpesyklusen, minimum vedlikeholdskostnad, noe som til slutt vil komme kundene våre til gode. Produksjonsbestillinger med lavt volum er velkomne også, det skjedde alltid når kunden føler at kostnadene er uutholdelige, spesielt formen som koster kostnadene. Formen vår er i stand til å gi et komplett spekter av løsninger for å senke budsjettet for prosjekt med lav volum med god kvalitet. Våre eksperter samarbeider med deg for å finne den beste løsningen for selskapene dine.

Vi har erfaring med forskjellige plastinjeksjonsformer for bilindustri, medisiner, belysning, sportsutstyr, hjemmeapparat og landbruk. For øyeblikket har vi 20 utmerkede ingeniører i vårt selskap, de fleste av dem har god utdanning innen plastinjeksjonsforming, de er stolte av verkene sine, vi er i stand til å tilby 20 sett med injeksjonsformer per måned. For å tilfredsstille globale selskapers høyeste krav, investerer vi på den nyeste teknologien kontinuerlig og utstyrt de mest avanserte moldproduksjonsanleggene, har vi full interne plastinjeksjonsforming, injeksjonsstøping, maling, monteringskapasitet, utstyret vårt inkluderer, men ikke begrenset til : 8 sett med CNC, presisjon 0,005 mm; 14 sett med speil EDM, 8 sett med langsom trådskutt, 12 sett injeksjonsstøpemaskiner varierer fra 40 tonn til 800ton, 1 sett med 2D -projeksjonsmåling, 1 sett med CMM. Vi kan bygge plastform og støpe maksimalt 7,5 tonn, støpte plastdeler maksimalt 1200 g. Vi bruker også Advanced CAD/CAM/CAE -systemet, vi kan jobbe med dataformat i PDF, DWG, DXF, IGS, STP etc.

Arbeidsprinsipp

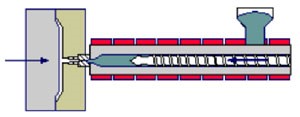

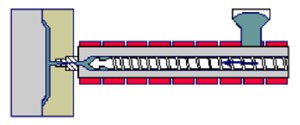

Injeksjonsstøpingen er en prosess for å danne plastharpiksen i ønsket form. Injeksjonsstøpemaskin Trykk den smeltede plasten inn i formen, og avkjøles av kjølesystemet til fast designet form, nesten all termoplast ved bruk og muggkostnader, så det er hovedsakelig for produksjon av høyt volum av injeksjonsstøpte deler.

Injeksjonsstøpemaskin ofte brukt stempelsylinder / skruesylinder. Injeksjonsstøpingsprosess: Fôr råstoffet til plast fra hopperen inn i tønnen, stempelet begynner å skyve, plast råstoffet skyves inn i en varmesone og deretter gjennom bypass -skyttelen, smeltet plast gjennom dysen inn i formhulen, Deretter kjøres vann eller olje gjennom det designet kjølesystemet for å kjøle ned formen for å få en plastartikkel. Injeksjonsstøpte deler fra formhulen er vanligvis nødvendig for riktig behandling for å fjerne stresset som genereres under støpeprosessen for å ha god dimensjonell stabilitet og ytelse.

Seks stadier avPlastinjeksjonsstøpingbehandle

Plastinjeksjonsstøpingsprosess begynner med tyngdekraften til polyolefinpellets fra en hopper inn i injeksjonsenheten til støpemaskinen. Varme og trykk påføres på polyolefinharpiksen, noe som får den til å smelte og strømme. Smeltet injiseres under høyt trykk i formen. Trykket holdes på materialet i hulrommet til det avkjøles og stivner. Når plastdeletemperaturen er lavere enn materialets forvrengningstemperatur, åpnes formen og plastdelen blir kastet ut.

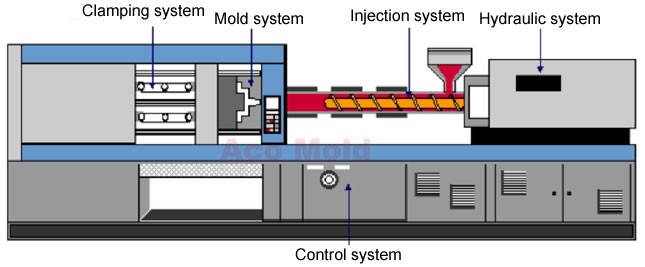

Den komplette injeksjonsprosessen kalles en støpesyklus. Perioden mellom starten av injeksjonen av smelten inn i formhulen og åpningen av formen kalles klemmen nær tid. Den totale injeksjonssyklustiden består av klemmen nær tid pluss tiden som kreves for å åpne formen, skyte plastdelen og lukk formen igjen, injeksjonsstøpemaskinen overfører harpiksen til støpte deler gjennom en smelting, injeksjon, pakke, og avkjøles syklus. En plastinjeksjonsstøpemaskin inkluderer følgende hovedkomponenter som nedenfor.

Injeksjonssystem: Mat råvarene i sylinderen, varm opp og smelte den ned, skyv de smeltede materialene inn i hulrommet gjennom reserven.

Hydraulisk system: For å gi injeksjonskraften.

Muggsystem: å laste og sette sammen formen.

Klemmesystem: For å gi pakkekraft.

Kontrollsystem: For å kontrollere handling, kjølesystem.

Klemkraft brukes ofte for å identifisere kapasiteten til plastinjeksjonsstøpemaskinen, andre parametere inkluderer skuddvolum, injeksjonshastighet, injeksjonstrykk, skrue, utforming av injiseringsstang, formstørrelse og avstanden mellom bindestenger. Plastinjeksjonsformingsmaskiner kan deles inn i flere kategorier, foruten generelle maskiner for normale plastdeler uten høy presisjon eller uvanlig design, er det tett toleransemaskiner spesielt for høye presisjonsdeler, og høyhastighetsmaskiner for tynnveggsdeler.

En hel injeksjonsstøpingsprosess inkluderer å følge seks trinn

1) Formen lukkes og skruen begynner å bevege seg fremover for injeksjon.

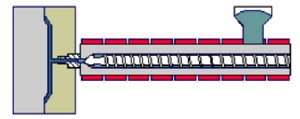

2) Fyll, utkast smeltet råvarer inn i hulrommet.

3) Pakke, hulrommet er pakket når skruen kontinuerlig beveger seg fremover.

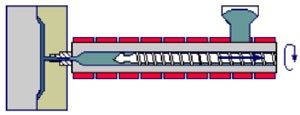

4) Kjøling, hulrommet avkjøles når porten fryser av og lukket, begynner skruen å trekke seg tilbake for å mykisere materiale for neste syklus.

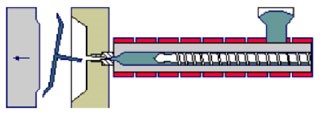

5) Mold åpen og utkast til del, formen åpnes og deler blir injisert av utkastingssystem.

6) Lukk, formen lukkes og neste syklus begynner.

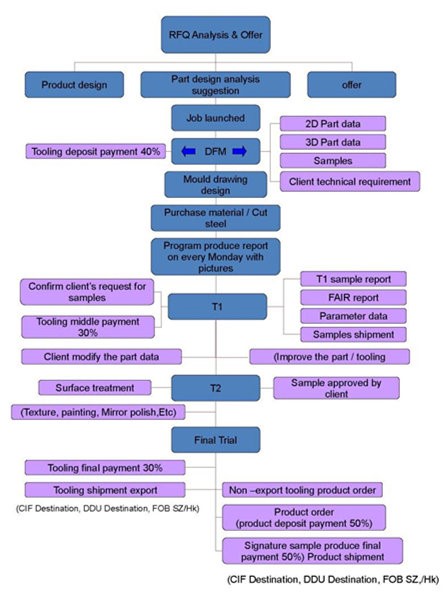

PO -prosedyre

Fra henvendelse til Po Closed, vi har en standard prosedyre å følge, det hjelper både interne og kunder alltid klare hvor vi er. Overgangen til hvert trinn ville også være enklere og jevnere.

Bestillingsprosess for eksportinjeksjon Plastform:

- Mottatt 2D/3D-del tegning fra kunde, Project Manager holder kick-out-møte for å gjennomgå data fra kunde med muggdesignere, Mold Mold Mold Mold Mold, QA Manager, PMC. Samle all informasjonen er diskutert, send DFM -rapport til kunden for bekreftelse.

- DFM -rapporten inneholder all nødvendig informasjon før design og produksjon. Mold gating måte, utkastingsvei, utforming av injeksjonspinner, utforming av deler, mold avskjedslinje, kjølelinje. Spesiell strukturfunksjon som glidebrytere, vinkelheiser, finish på muggkjerne og hulrom, gravering etc.

- Etter at alle detaljer har blitt diskutert gjennom, start av muggdesign og 2D-utforming av muggdesign vil bli gitt til kunden innen 1-3 dager, muggdesign i 3D tar 3-7 dager avhenger av kompleksiteten til formen.

- Send muggdesign til kunden for godkjenning, begynn å bestille muggstål, muggbase, tilbehør etter innskudd. En prosessrapport vil bli sendt inn og vise all planlagt prosess. Ukentlig rapport vil bli følger som speditøren for moldproduksjonsprosessen til den er ferdig.

- Første gangs moldforsøk forteller om all mekanisme for mugg fungerer ordentlig, geometri av del er riktig, vi sjekker muggkjølesystem, mugginjeksjonssystem, muggutkastingssystem osv. Etter riktig modifisering, vil T1 -støpte plastprøver bli sendt til kunden sammen med dimensjonsrapport, injeksjonsstøpingsparameter. Normalt er det 90% av perfeksjonen.

- Få kommentarer for prøveforbedring, funksjonalitet, utseende, dimensjonalt etter korreksjoner, fullføre tekstur/polering, gravering, send prøvene for endelig godkjenning.

- Gjør en liten automatisk kjørt og CPK -rapportstudie for å sikre at verktøystabiliteten.

- Hvis du pakker formen med trekasse, hvis formen som sendes til sjøs, legger vi spesielt vekt på vakuumpakningen for å forhindre rusten. Pakker inkluderer alle 2D/3D -mold designtegning, NC -programmeringsdata, kobber, reservedeler, utskiftbare innlegg, etc.

- Følg opp arbeidsytelsen til formen i kundenes anlegg og tilby nødvendige tjenester.

Vi kan til og med fremstille plastprodukter i stor størrelse som kundenes krav, som brukes mye i gruvedrift, industri, konstruksjon og så videre. Vennligst se fabrikk for spesielle krav.