Tilpassede plastdeler

Som en av de mest konkurransedyktige formprodusentene og sprøytestøpingsselskapet i Kina.vi betjener et bredt spekter av industriapplikasjoner, inkludert husholdningsapplikasjoner, bil, elektronisk, medisinsk, landbruk, gruvedrift og etc.

Våre tjenester inkluderer:

- CAD-design/formstrømsanalyse/DFM

- Tilpasset injeksjonsstøpeform, støping

- Sprøytestøping av plast

- Prototyping, produksjon av små volum

- Maling, ferdighetstrykk, montering

Introduksjon

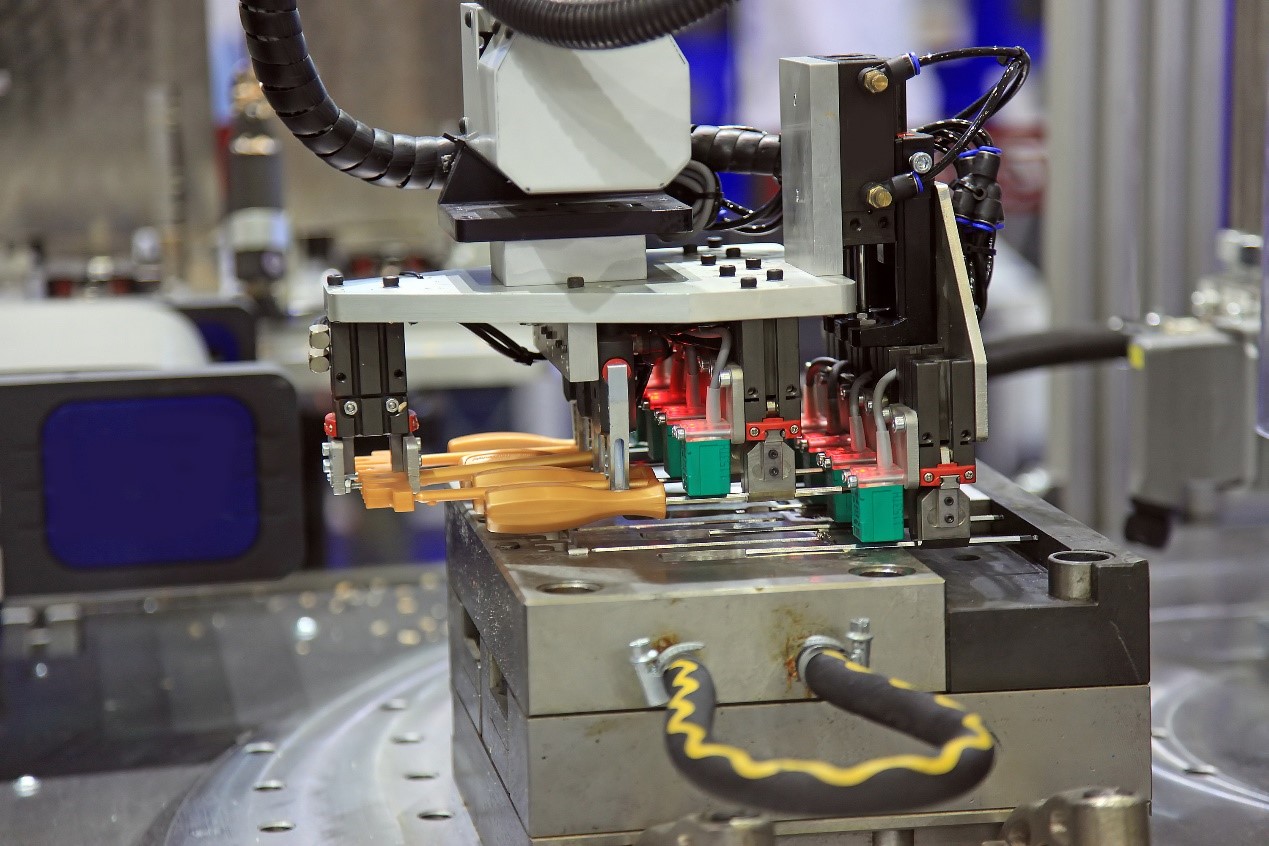

Vår sprøytestøpebutikk utstyrte 12 sett med plastsprøytestøpemaskiner, spenner fra 40 tonn til 800 tonn, vi tilbyr 24 timer i døgnet, 7 dager i uken automatisk produksjonstjenester.Plastharpiksen vi valgte dekker et bredt spekter, inkluderer ABS, PC, PP, PA, PMMA, POM, PE etc.

Vi bygger formene for plastsprøytestøping, i begynnelsen av formdesignet tar vi sprøytestøpingen i betraktning, det lar oss oppnå den korteste støpesyklustiden, minimale vedlikeholdskostnader, noe som til slutt vil komme kundene våre til gode.Lavvolumsproduksjonsordrer er også velkomne, det skjedde alltid når kunden føler at kostnadene er uutholdelige, spesielt kostnadene for muggproduksjon.Formen vår er i stand til å tilby et komplett spekter av løsninger for å senke budsjettet ditt for prosjekter med lavt volum med god kvalitet.Våre eksperter jobber sammen med deg for å finne den beste løsningen for bedriftene dine.

Vi har erfaring med ulike plastinjeksjonsformer for bilindustrien, medisiner, belysning, sportsutstyr, husholdningsapparater og landbruk.For tiden har vi 20 utmerkede ingeniører i selskapet vårt, de fleste av dem har god utdannelse innen plastsprøytestøping, de er stolte av arbeidet sitt, vi er i stand til å tilby 20 sett med sprøytestøpeformer per måned.For å tilfredsstille globale selskapers høyeste krav, investerer vi kontinuerlig i den nyeste teknologien og utstyrer de mest avanserte formproduksjonsanleggene, vi har full intern produksjon av plastsprøytestøping, sprøytestøping, maling, monteringskapasitet, utstyret vårt inkluderer, men ikke begrenset til : 8 sett CNC, presisjon 0,005 mm;14 sett med speil-EDM, 8 sett med sakte ledningskutt, 12 sett sprøytestøpemaskiner varierer fra 40 tonn til 800 tonn, 1 sett med 2d-projeksjonsmåling, 1 sett med CMM.Vi kan bygge plastform og støpe maks 7,5 tonn, støpte plastdeler Maks 1200g.Vi bruker også det avanserte CAD/CAM/CAE systemet, vi kan jobbe med dataformat i pdf, dwg, dxf, igs, stp etc.

Arbeidsprinsipp

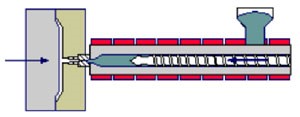

Sprøytestøpingen er en prosess for å forme plastharpiksen til ønsket form.Sprøytestøpemaskin press den smeltede plasten inn i formen, og kjøl ned ved kjølesystem til solid designet form, nesten alle termoplaster bruker denne metoden, sammenlignet med andre prosesseringsmåter, sprøytestøping har fordel av nøyaktighet, produktivitet, det har høyere krav til utstyr og muggkostnader, så det er hovedsakelig for høyvolumproduksjon av sprøytestøpte deler.

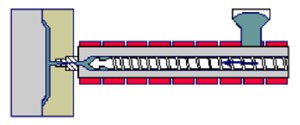

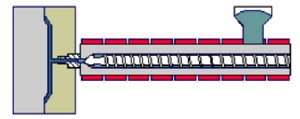

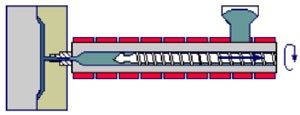

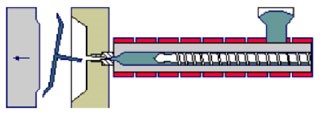

Sprøytestøpemaskin ofte brukt stempelsylinder / skruesylinder.Sprøytestøpeprosess: mat plastråmaterialet fra beholderen inn i fatet, stempelet begynner å presse, plastråmaterialet skyves inn i en varmesone og deretter gjennom bypass-skyttelen, den smeltede plasten gjennom munnstykket inn i formhulen, deretter renne vann eller olje gjennom det utformede kjølesystemet for å kjøle ned formen for å få en plastartikkel.Sprøytestøpte deler fra formhulen er typisk nødvendig for riktig behandling for å fjerne spenningen som genereres under støpeprosessen for å ha god dimensjonsstabilitet og ytelse.

Seks stadier avsprøytestøping av plastprosess

Plastsprøytestøpeprosessen begynner med gravitasjonsmating av polyolefinpellets fra en trakt inn i injeksjonsenheten til støpemaskinen.Varme og trykk påføres polyolefinharpiksen, noe som får den til å smelte og flyte.Smelten injiseres under høyt trykk i formen.Trykket opprettholdes på materialet i hulrommet til det avkjøles og størkner.Når plastdelens temperatur er lavere enn materialets forvrengningstemperatur, åpnes formen og plastdelen støtes ut.

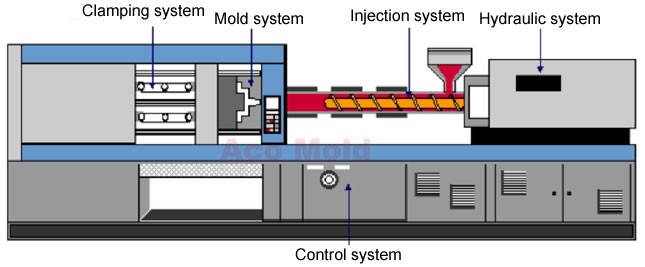

Den komplette injeksjonsprosessen kalles en støpesyklus.Perioden mellom starten av injeksjonen av smelten i formhulen og åpningen av formen kalles klemmens lukketid.Den totale injeksjonssyklustiden består av klemmens lukketid pluss tiden som kreves for å åpne formen, støte ut plastdelen og lukke formen igjen, sprøytestøpemaskinen overfører harpiksen til støpte deler gjennom en nedsmelting, injeksjon, pakking, og nedkjølingssyklus.En plastsprøytestøpemaskin inkluderer følgende hovedkomponenter som nedenfor.

Injeksjonssystem: Før råvarene inn i sylinderen, varm opp og smelt den ned, skyv de smeltede materialene inn i hulrommet gjennom reservedelen.

Hydraulisk system: for å gi injeksjonskraften.

Muggsystem: for å laste og sette sammen formen.

Klemsystem: å gi pakkekraft.

Kontrollsystem: for å kontrollere handling, kjølesystem.

Klemkraft brukes ofte til å identifisere kapasiteten til plastsprøytestøpemaskinen, andre parametere inkluderer skuddvolum, injeksjonshastighet, injeksjonstrykk, skrue, utforming av sprøytestang, formstørrelse og avstanden mellom strekkstengene.Plastsprøytestøpemaskiner kan deles inn i flere kategorier, foruten generelle maskiner for vanlige plastdeler uten høy presisjon eller uvanlig design, finnes det maskiner med tett toleranse spesielt for høypresisjonsdeler, og høyhastighetsmaskiner for tynnveggede deler.

En hel sprøytestøpeprosess inkluderer følgende seks trinn

1) Formen lukkes og skruen begynner å bevege seg fremover for injeksjon.

2) Fylling, kast ut smeltede råvarer inn i hulrommet.

3) Pakk, hulrommet pakkes mens skruen kontinuerlig beveger seg fremover.

4) Avkjøling, hulrommet avkjøles når porten fryser av og lukkes, skruen begynner å trekke seg tilbake for å mykgjøre materialet for neste syklus.

5) Form åpen og delutkasting, formen åpnes og deler sprøytes ut av utkastsystem.

6) Lukk, formen lukkes og neste syklus starter.

PO-prosedyre

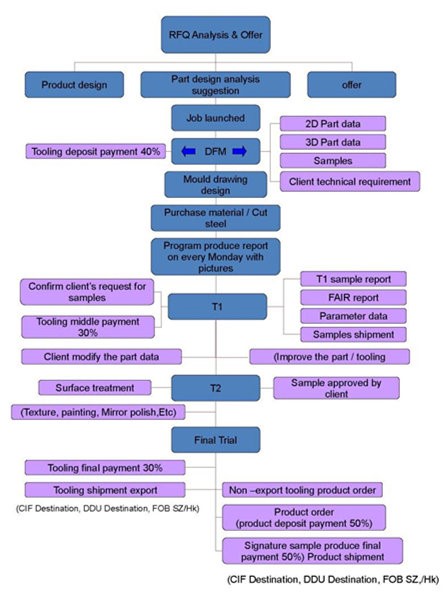

Fra henvendelse til PO lukket har vi en standard prosedyre å følge, den hjelper både interne og kunder med å alltid tydeliggjøre hvor vi er.Overgangen til hvert trinn ville også være enklere og jevnere.

Bestillingsprosess for eksportinjeksjon av plastform:

- Mottatt 2D/3D deltegning fra kunde, prosjektleder holder kick-out møte for å gjennomgå data fra kunde med formdesignere, formprodusenter, QA manager, PMC.Samle all informasjon har blitt diskutert, send DFM-rapport til kunde for bekreftelse.

- DFM-rapporten inneholder all nødvendig informasjon før design og produksjon.Mold gating måte, utkast måte, layout av injeksjonsstifter, layout av deler, form skillelinje, kjølelinje.Spesiell strukturfunksjon som glidere, vinkelløftere, finish av formkjerne og hulrom, gravering etc.

- Etter at alle detaljer er diskutert gjennom, vil start av formdesign og 2d-layout av formdesign bli gitt til kunden innen 1-3 dager, formdesign i 3D tar 3-7 dager, avhenger av kompleksiteten til formen.

- Send formdesign til kunden for godkjenning, begynn å bestille formstål, formbase, tilbehør etter innskudd.En prosessrapport vil bli sendt inn og vise all den planlagte prosessen.Ukentlig rapport vil følge ettersom formproduksjonsprosessen går videre til den er ferdig.

- Første gangs støpeformforsøk forteller om all mekanismen til støpeformen fungerer som den skal, delens geometri er korrekt, vi sjekker kjølesystemet for støpeformen, injeksjonssystemet for støpeformen, støpeutstøtingssystemet osv. etter riktig modifikasjon, vil T1-støpte plastprøver bli sendt til kunden sammen med dimensjonsrapport, sprøytestøpeparameter.normalt er det 90 % av perfeksjon.

- Få kommentarer for prøveforbedring, funksjonalitet, utseende, dimensjonalt etter korrigeringer, fullfør tekstur/polering, gravering, send prøvene til endelig godkjenning.

- Gjør en liten automatisk kjøring og CPK-rapportstudie for å sikre verktøystabilitet.

- Pakking av formen med treboks, hvis formen sendes til sjøs, er vi spesielt oppmerksomme på vakuumpakkingen for å forhindre rust.Pakkene inkluderer alle 2d/3d formdesigntegninger, NC-programmeringsdata, kobber, reservedeler, utskiftbare innsatser, etc.

- Følge opp arbeidsytelsen til støpeformen i kundenes anlegg og yte nødvendige tjenester.

Vi kan til og med produsere store plastprodukter som kundenes krav, som er mye brukt i gruvedrift, industri, konstruksjon og så videre.Vennligst kontakt fabrikken for spesielle krav.